میعانات گازی یک جریان مایع هیدروکربنی است که از گاز طبیعی جدا شده و متشکل از هیدروکربن های با وزن مولکولی بالاتر است که به عنوان اجزای تشکیل دهنده گاز طبیعی در مخزن وجود دارد. میعانات گازی یکی از محصولات ارزشمند استخراج شده از مخازن گازی بوده و قیمت آن کمی بالاتر از قیمت نفت خام در بازارهای جهانی است¹. میعانات گازی را میتوان با دیگر جریان های نفت خام سنگین تر ترکیب کرد یا مستقیماً با خط لوله یا تانکر به بازار فرستاد. همچنین میتوان آن را در یک مینی پالایشگاه فرآوری کرد و محصولات با ارزش پالایشگاهی مانند بنزین، گازوئیل، سوخت جت و LPG تولید کرد.

مینی پالایشگاه میعانات گازی یک دستگاه الکترونیکی است که برای اندازهگیری و محاسبه جریان سیالات در لولهها و کانالها استفاده میشود. مینی پالایشگاه میعانات گازی میتواند با انواع مختلف فلومترها کار کند و خواص فیزیکی سیالات را بر اساس استانداردهای بینالمللی محاسبه کند. مینی پالایشگاه میعانات گازی همچنین میتواند میزان انتشار گازهای گلخانهای را ارزیابی کند و دادههای اندازهگیری را آرشیو کند³.

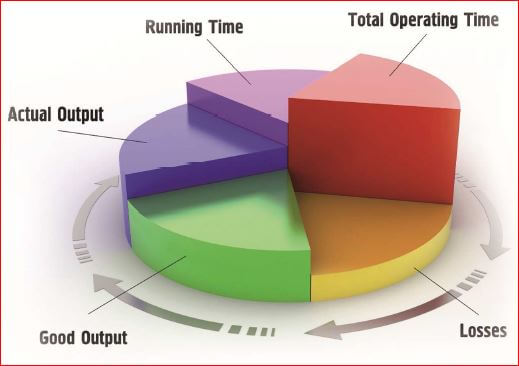

مانیتورینگ مینی پالایشگاه میعانات گازی یک فرآیند کنترل و نظارت بر عملکرد و کیفیت محصولات مینی پالایشگاه میعانات گازی است. مانیتورینگ مینی پالایشگاه میعانات گازی میتواند به بهبود کیفیت، کاهش هزینهها، افزایش بازدهی و حفاظت از محیط زیست کمک کند. مانیتورینگ مینی پالایشگاه میعانات گازی میتواند از روشهای مختلفی انجام شود که در ادامه به برخی از آنها اشاره میکنیم:

روشهای مانیتورینگ مینی پالایشگاه میعانات گازی

– مانیتورینگ آنلاین: در این روش، دادههای مربوط به جریان ورودی و خروجی، دما، فشار، چگالی، ویسکوزیته، ترکیب شیمیایی و غیره به صورت لحظهای از طریق سنسورها و ترانسمیترهای نصب شده بر روی لولهها و تجهیزات مینی پالایشگاه میعانات گازی جمعآوری و به یک سیستم کنترل و نمایش ارسال میشوند. این روش امکان انجام تصمیمگیریهای سریع و دقیق را فراهم میکند.

– مانیتورینگ آفلاین: در این روش، نمونههایی از جریان ورودی و خروجی به صورت دورهای از مینی پالایشگاه میعانات گازی گرفته و به یک آزمایشگاه فرستاده میشوند. در آزمایشگاه، خواص فیزیکی و شیمیایی نمونهها با استفاده از دستگاههای تجزیه و تحلیل مورد بررسی قرار میگیرند. این روش امکان انجام ارزیابیهای کیفی و کمی را فراهم میکند.

– مانیتورینگ مدلسازی شده: در این روش، یک مدل ریاضی از فرآیند پالایش میعانات گازی با استفاده از نرمافزارهای تخصصی ایجاد میشود. مدل ریاضی میتواند بر اساس معادلات تعادل، معادلات جریان، معادلات واکنش و غیره تشکیل شود. مدل ریاضی میتواند با دادههای آنلاین یا آفلاین مقایسه شود و خطاها و انحرافات را شناسایی کند. این روش امکان انجام شبیهسازیها و بهینهسازیها را فراهم میکند.

نتیجهگیری

مانیتورینگ مینی پالایشگاه میعانات گازی یک فعالیت ضروری و مفید است که میتواند به افزایش کیفیت محصولات کمک کند . مانیتورینگ مینی پالایشگاه میعانات گازی میتواند با اندازهگیری و کنترل پارامترهای مؤثر بر کیفیت محصولات مانند اکتان، سولفور، نقطه جوش، نقطه روشنایی و غیره، به افزایش کیفیت محصولات کمک کند. این امر میتواند باعث افزایش ارزش بازاریابی و رضایت مشتریان شود.

– کاهش هزینهها: مانیتورینگ مینی پالایشگاه میعانات گازی میتواند با کاهش مصرف انرژی، مواد اولیه، مواد شیمیایی و ضایعات، به کاهش هزینههای عملیاتی و تولید کمک کند. این امر میتواند باعث افزایش سودآوری و رقابتپذیری شود.

– افزایش بازدهی: مانیتورینگ مینی پالایشگاه میعانات گازی میتواند با بهینهسازی شرایط عملیاتی، افزایش ظرفیت تولید، کاهش زمان توقف و افزایش عمر مفید تجهیزات، به افزایش بازدهی کمک کند. این امر میتواند باعث افزایش تولید و کارایی شود.

– حفاظت از محیط زیست: مانیتورینگ مینی پالایشگاه میعانات گازی میتواند با کاهش انتشار گازهای گلخانهای، کاهش آلودگی آب، هوا و خاک، کاهش تولید پسماند و افزایش بازیافت مواد، به حفاظت از محیط زیست کمک کند. این امر میتواند باعث افزایش مسئولیت اجتماعی و تطبیق با قوانین و مقررات زیست محیطی شود.

شرکت کراس صنعت مانا با تجربه اجرای چندین پروژه ابزار دقیق و مانیتورینگ در مینی پالایشگاه ها از شرکت های توانمند در این حوزه بوده و آمادگی کامل جهت مشاوره , اجرا و تامین تجهیزات را دارا میباشد .

لطفا برای کسب اطلاعات بیشتر با ما تماس حاصل فرمایید